Популярные статьи

|

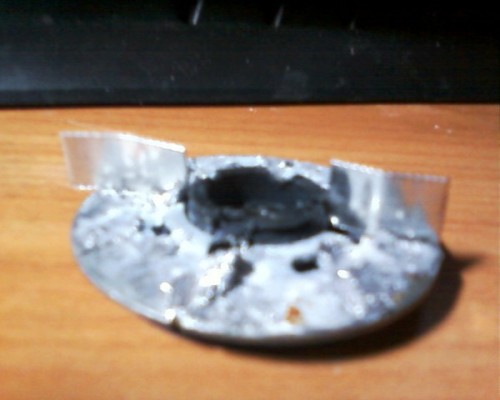

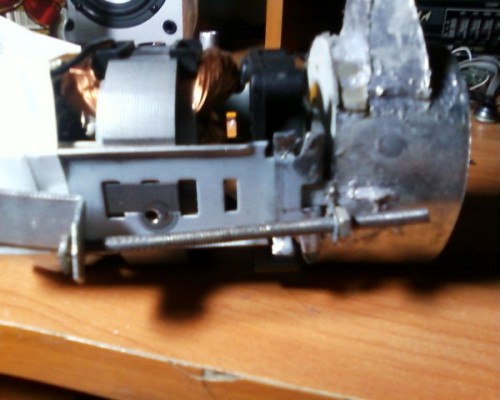

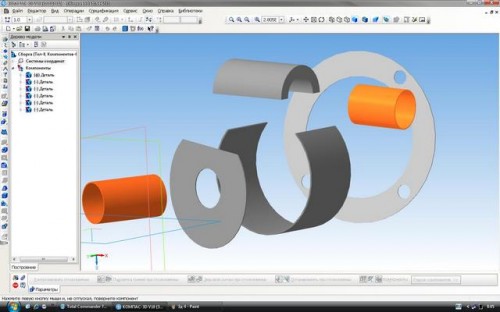

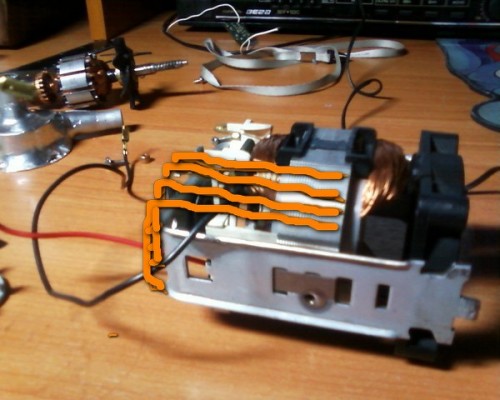

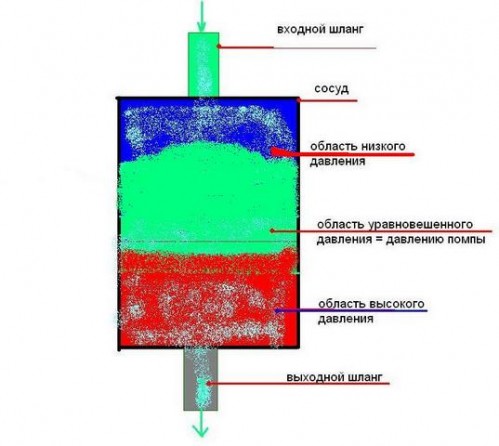

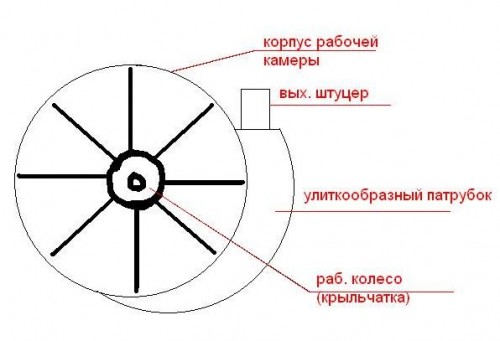

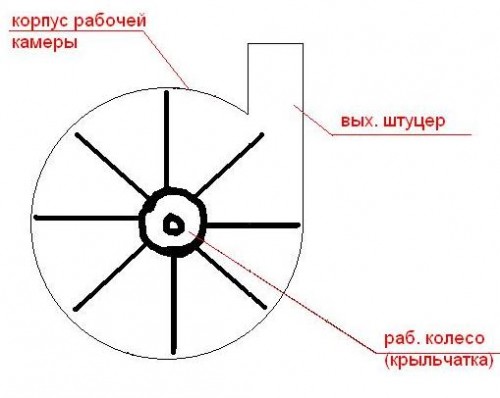

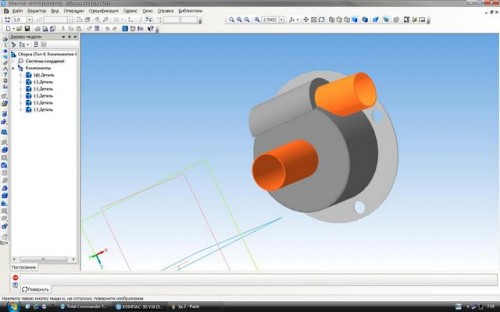

Самодельная помпа для СВОРаздел: Статьи наших читателей | Дата публикации: 15 июня 2009г. Эта статья целиком и полностью будет посвящена помпостроительству. Начать хотелось бы с того, что в статье будут описаны все мои эксперименты с помпами различных конструкций, которые я собирал собственноручно. Методом проб и ошибок я добился для себя отличного результата и хотел бы поделится своим, теперь богатым опытом. Стоит или не стоит тратить свое время? В основном многие говорят типа: облазил весь интернет, пересмотрел кучу статей, и нашел что-то там… Не скрою, тоже занимался этим бесполезно-полезным! делом, но с другой целью. Мне хотелось узнать характеристики самодельных помп, чтобы решить для себя стоит этим заняться или нет. Всё что я нашел в интернете меня ни коим образом не устроило и не порадовало. Легкие конструктивные решения помп не радовали своей производительностью и качеством, ну а поршневые помпы просто очень трудно собрать в домашних условиях. Встал вопрос, стоит тратить своё время или проще купить в ближайшем аквариумном магазине? Конечно, проще заплатить 400-600 рубликов и купить заводскую надежную помпу, так же можно выбрать и её производительность. Стоп! Это не для меня. Я придерживаюсь такого мнения, что зачем тратить деньги если шкаф забит всяким мусором который может еще очень сильно пригодится, хотя бы для изготовления той же помпы. Теперь давайте посмотрим какие же все-таки бывают эти злосчастные помпы. А бывают они … видов (видов много, расскажу об основных): 1. центробежные (с обычным раб. колесом; с жестким ротором (колесом) и с гибким ротором) Я конечно же остановился на центробежных помпах. Для начала нужно было найти привод для моей будущей помпы т.е. электродвигатель. Первая мысль пришла ко мне поздним вечером. Задумал переделать дохлый хард диск и сделать из него помпу. Выбор обусловлен тем, что не нужно думать о герметичности – все герметично, так же огромные обороты двигателя. К тому же такая помпа легко поместится в корзину для HDD, не занимая лишнего места в системнике. Что ж, приступим. Разбираем HD и видим как красиво там все устроено  Сразу хочу извинится за плохое качество фотографий, под рукой оказался только мобильник. Снимаем все лишнее Включаем, видим что работает. Обороты двигателя шикарные! производители утверждают что где-то около 8000 об/м. К моему большому сожалению, я просто не посещал занятия по гидравлике и это аукнулось почему то здесь а не в институте. Я попросту не смог просчитать нужный диаметр крыльчатки (рабочего колеса) и площадь лопастей (чтобы узнать гидравлическое сопротивление и свести его к минимуму), потому что просто не знал как это делается. Хотя момент вращения ротора двигателя я высчитал без проблем, но и он оказался неверным, т.к. этот двигатель переменного тока, а не постоянного, и считается он по-другому – чего я тоже не знал (но по-моему не считается). Ну что ж, не смог посчитать, значит буду делать методом научного тыка. Я решил сделать рабочее колесо прямо из диска! Сначала делаем разметку на диске маркером, мотом нарезаем, потом загибаем. Смотрим что получилось  Лопасти должны быть слегка загнуты в направлении противоположном вращению ротора!!!! Иначе жидкость попросту будет крутиться внутри рабочей камеры. Далее займемся рабочей камерой. Ставим уже готовую крыльчатку на свое место и чертим разметку для стенок рабочей камеры. Диаметр получившегося круга = диаметр крыльчатки+2 мм, где 2 мм – это 1мм зазора между стенкой и лопастью. По 1 мм на каждую сторону и получается 2мм. Сожалению у меня нет этой фотографии, покажу на другом примере с меньшим диаметром рабочей камеры. Далее вырезаем полоски из алюминия, шириной равной высоте стенок корпуса жесткого диска + высота крышки. Гнем по контуру как показано на фото, и садим на полиэфирную шпатлевку или холодную сварку, предварительно очистив поверхность корпуса от краски. Далее на крышке в месте центра крыльчатки сверлим отверстие под штуцер. Так же сверлим выходное отверстие в корпусе там где у нас нагнетательный канал. Вставляем штуцеры, прикручиваем крышку и… пробуем… Даа, впечатляет, из нагнетательного штуцера выбрасывается не хилый поток воздуха, а всасывающий штуцер и впрямь ВСАСЫВАЮЩИЙ, палец прилипает! Сухой тест окончен, приступаем к «мокрому». И тут я вижу, что двигатель просто не может провернуть рабочее колесо! Полный провал!!! Зато получился неплохой вентилятор! Я не стал долго переживать из-за неудачи и начал думать над новой конструкцией. Уж сильно мне понравилась моя крыльчатка и не хотелось вот так просто её откладывать в дальний угол. Я решил оставить эту крыльчатку и сделать новую рабочую камеру под неё и поставить другой привод, помощнее. Нашел старый вентилятор, разобрал, подумал, собрал. Опять разобрал, опять подумал… «а почему бы и нет!», подумал я и приступил к работе.   Берем листовое железо, рисуем улиткообразный контур помпы, вырезаем.  Снимаем нашу крыльчатку вместе с ротором, вставляем в ротор болт М3, такой же как в роторе двигателя вентилятора и притягиваем гайкой. Вкручиваем получившеюся конструкцию в ротор двигателя. Подходит.  Далее исход из ширины крыльчатки, с запасом в 4 мм, вырезаем полоски из того же железа, или консервной банки, они станут торцевыми стенками. Паяем. Спаиваем все, что мы тан нарезали, за исключением одной детали – задней крышки. Берем эту самую крышку и сверлим 4 отверстия, равноудаленных от центра. Вставляем в отверстия болты М4 и запаиваем их. С помощью этих болтов мы прикрепим корпус рабочей камеры помпы к мотору. Теперь делаем две скобки из алюминия и располагаем их вот так   Прикручиваем, проверяем, все подходит. Тут я понял что не смогу обеспечить герметичность в месте где вал крыльчатки входит в корпус. Принимаем срочные меры. Решил «запустить» воду в двигатель, иначе не как. Для этого берем силиконовый герметик и заливаем все пустоты между катушками и корпусом, так же замазываем сами катушки. Короче делаем так, чтоб вода ни в коем случае не контактировала с катушками статора. Если их пробьет, то систему можно будет спустить в мусоропровод. Герметик полимеризовался, можно примерять ротор. Убеждаемся, что его вращению ничего не мешает. Тем же герметиком выравниваем верхнюю часть мотора, чтобы обеспечить плотный прижим корпуса помпы. Теперь можно вкручивать крыльчатку. Отцентровываем крышку путем попеременного (крест-накрест) затягивания гаек. Затем надеваем спаянный ранее корпус, подгоняем, чтоб ничего не задевало внутри и запаиваем швы. Теперь берем переходники от металлопластиковых труб   и вставляем один во входное отверстие, другой в нагнетательный патрубок. Все запаиваем. Эти переходники, как вы уже догадались, послужат штуцерами. Они весьма практичны и удобны в применении, а так же избавят от нежелательной протечки. К сожалению, я не сфотографировал готовую помпу, торопился, не терпелось поскорее испытать её. Что ж, включаем, смотрим, слушаем. Шума издает такая помпа мало, и вибрации почти нет, к тому же опять получился неплохой вентилятор. Перейдя к мокрому тестированию, я понял, что с диаметром крыльчатки я все же переборщил. Двигатель с большим трудом прокручивал сиё изобретение. Что, опять провал!? Я бы так не сказал. Когда я снял двигатель, я погрузил помпу в воду, так чтобы скрыло входной штуцер. Попробовал прокрутить пальцами вал крыльчатки, что бы узнать, насколько велико сопротивление воды. И о чудо! Из нагнетательного штуцера полилась вода поднимаясь на 0,5-1 см! – это при вращении вала пальцами! Эффективность этой помпы запредельна, вот только привод ей нужен покруче – какой-нибудь асинхронный двигатель киловатта на полтора! :) (шутка, простой асинхронный переменник от стиральной машинки подойдет). :):) В общем, я разобрал эту помпу, т.к. на неё ушло большое количество припоя, а припой у меня в дефиците. Пришло время для третьей конструкции. Попросту решил сделать крыльчатку поменьше. Не буду заморачиваться, описывать как все делал, все тоже самое. Скажу только, что крыльчатка выглядела так  Корпус рабочей камеры вот так (только выходной патрубок был улиткообразный) В сборе так (и нет входного штуцера) Корпус плотно надевался на стальной корпус статора (это шихтованный пакет пластин, цилиндрической формы из электротехнической стали) изначально промазанный силиконовым герметиком. Включаем проверяем. Все красыва и аккуратна, не шумит, не задевает о стенки. Подаем воду на входной патрубок… и резко падают обороты, но продолжает крутить! Смотрим на выходной шланг и видим – высота столба 40 см. маловато как то. Замеряем расход воды – 180 л/ч. Тоже маловато. Да и двигатель потерял оборотов около 60-70%. Какая никакая первая удача, но я не был удовлетворен, хотя плюсов множество: 1.Аккуратная 2.Малогабаритная 3.Бесшумная 4.Легко разобрать и собрать для обслуживания (просто сдернуть корпус рабочей камеры) 5.Хорошая герметичность 6.Ну и в конце концов работает! Делать диаметр рабочего колеса еще меньше мне уже не хотелось, я уже сильно устал за эти дни. Но был и еще один плюс у этой помпы.. Если сосуд с водой, откуда поступает вода в помпу, герметично закрыть и доверху наполнить водой, естественно вставить выходной шланг в этот сосуд, то шланг можно поднять практически на любую высоту, а скорость циркуляции воды при этом практически не уменьшается. Все дело в том, что в сосуде создается небольшое давление, соответственно под давлением вода поступает в рабочую камеру помпы и складывается с давлением потока образующегося в результате центробежной силы, тем самым облегчается работа помпы. Так же в шланге отсутствует атмосферное давление, что тоже облегчает работу помпы. Так-то так, гидравлика сложный предмет  Единственное что еще хотелось попробовать – это поставить эту крыльчатку на хард диск, просто ради интереса. Сказано-сделано, смотрим Рис1  Пробуем… двигатель все равно не может справиться с этой крыльчаткой, он глохнет после нескольких секунд работы. И тут я сдался… поставил крыльчатку обратно в мою рабочую помпу и отложил всё это. Хотел заняться ватерблоками, но никак не мог найти медь. Депрессия :) продолжалась несколько дней пока в руки не попался старый двигатель от миксера. Просто наконец-то откликнулся на мои просьбы о помощи один из моих знакомых и отдал за ненадобностью сей девайс. Этот двигатель коллекторного типа т.е. электродвигатель постоянного тока. Его основной плюс в том. Что чем больше сила тока на обмотках якоря, тем больше вращающий момент вала якоря, да и силенок у такого движка побольше чем у вентиляторного. Включаем, смотрим, слушаем, анализируем. Шум издает неимоверный, огромная вибрация, а так же требует большой площади соприкосновения с опорой или жесткой посадке, т.к. при запуске переворачивается и катится по полу!!! Силён однако!!! Подумал и решил собрать тахорегулятор. Пока думал над схемой, знакомый притащил выгоревшую платку тахорегулятора от того же миксера. Большое ему спасибо за это. Прозвонил детали – дохлые, да и дорожки выгорели. Снял с платы группу контактов, почистил их. Так же снял чудом уцелевший переменный резистор. Вытравил платку, воткнул микросхему – стабилизатор напряжения Т 705, пару диодов, сопротивлений, кондюков и контакты. Включаю – работает! При повороте ручки резистора включается контакт и двигатель начинает работать на минимальных оборотах. При дальнейшем повороте соответственно обороты растут. При повороте до упора включается вторая группа контактов, тем самым посылая напрямую, без резистора и микросхемы, ток на двигатель – это максимум оборотов. Все просто. Обмотал изолентой потому что при тестировании нечаянно положил плату на пинцет. Было ярко! и я лишился еще одной микросхемы. Теперь думаем как закрепить крыльчатку на валу двигателя. Тут возникла проблемка – вал был червячный. Немного подумав, все таки решил нарезать на нем резьбу! Минут 20 упорной и кропотливой работы и вооля, получается резьба!  Накручиваем гайку и видим что она подходит идеально, без люфта, почти как на ГОСТовский болт! Теперь возьмемся за саму крыльчатку. Снимаем ее с предыдущей помпы и… неналазит сабака такая :). Отверстия 5 мм, а вал на 6 мм. Придется делать другую крыльчатку, или как то выпрессовывать подшипники из этой. Пока что решил сделать другую. Нашел шкив лентопротяжного механизма от китайского магнитофона и на железную часть перпендикулярно припаял 8 лопастей вырезанных из консервной банки. Рассверлил центровое отверстие, надел на вал и затянул гайкой. Пробуем включать. Включил, и буквально через пару секунд работы слетает гайка с вала и устремляется по полу в дальний угол, а крыльчатка…. Чудом не задев головы пролетела мимо!!! ВСЕГДА СОБЛЮДАЙТЕ ОСТОРОЖНОСТЬ ПРИ РАБОТЕ С ЭЛЕКТРИЧЕСТВОМ И РАЗНЫМИ МАШИНАМИ И АППАРАТАМИ!!! Я просто сразу не заметил, что двигатель реверсирован, т.е. вал крутится по часовой стрелке, соответственно, поэтому и слетела гайка т.к. реакция опоры и инерционная сила тела на момент начала вращения всегда противоположна силе вращения. Вот незадача. Сделав осмотр двигателя, стало ясно, что заставить его крутиться против часовой стрелки будет очень сложно. Дело в том, что катушки якоря(ротор) и индуктора(статор) соединены между собой последовательно (есть такие типа двигателей) и меняя полярность на клеммах двигателя мы ничего не изменим, т.к. одинаково меняется полярность электромагнитного поля на противоположную и на индукторе и на якоре, а нам нужно поменять только на индукторе или только на якоре. Не хотелось портить двигатель и залазить в его недра с целью перепаивания проводков, и я решил оставить все как есть и просто слегка припаять гайку к валу. Но этим мы займемся позже, сейчас нужно придумать как прикрепить рабочую камеру к двигателю. Опять же снимаем раб. камеру с предыдущей помпы и думаем что тут можно сделать. Придумал. Берем ПВХ пластинку, рисуем на ней кружок, диаметром равным внутреннему диаметру кожуха рабочей камеры. Сверлим центровое отверстие диаметром торчащей втулки вала, а так же 2 отверстия по краям для прикручивания к корпусу двигателя. Мажем герметиком втулку и надеваем получившийся «блин», далее заполняем отверстия для болтов герметиком, вставляем болты и закручиваем.  Под шляпки болтов добавляем еще герметика и затягиваем. Теперь надеваем крыльчатку, затягиваем гайкой и слегка припаиваем её к валу. Теперь к кожуху раб.камеры припаиваем два уха по бокам – это для крепления. Мажем герметиком «блин» и надеваем кожух раб.камеры. Теперь с помощью пластины упертой в зад двигателя и пары шпилек притягиваем кожух гайками. (Выходной патрубок был улиткообразный, не так как на фото) Шпильки нарезались из обычного гвоздя на 80 мм. Всё, не терпится проверить в действии. Сначала включаем в холостую, смотрим, слушаем, ждем. На максимальных оборотах шум конечно поражает, но на минимальных терпеть можно. Переходим к мокрому тестированию. Сразу после запуска дал течь выходной патрубок. Становится понятно что давление высокое. Еще через пару секунд что-то стукнуло внутри и загремело. Снимаю кожух и вижу оторвало лопасти!!!! В голове рисуется примерная мощность помпы и медленно натягивается улыбка на лице. Хотелось даже громко поржать как типичный злой чокнутый профессор. Быстро снял то, что осталось от крыльчатки, собрал лопасти и усиленно пропаял их. Ставлю, включаю… история повторяется. Было еще несколько таких же попыток, но заканчивалось все одним и тем же. Взял другую крыльчатку, которая не подошла. Со зла прямо молотком и бродком выбил два подшипника и тем же молотком вбил на их место гайку М6. Накрутил на вал получившеюся крыльчатку и собрал помпу. Ипытываем. Все запустилось нормально, но двигатель сильно потерял обороты когда по шлангам пошла вода. Поднимал шланг на метр (дугой, свободный конец вставлен в емкость с водой чтобы постоянно не доливать воду) вода идет. Распрямив шланг, его конец уперся в потолок – вода идет (пришлось потолок намочить). Но напор, к сожалению, был не сильный. Пришлось выключить помпу, т.к. индуктор очень сильно нагрелся, даже пошел запах. Пока совсем не спалил двигатель, пришло время подумать над конструкцией помпы. Что то было не так и я пока не знал в чем крылась причина. Начнем с формы рабочей камеры помпы. Форма улиткообразная  такая форма рабочей камеры применяется в промышленных вентиляторах, в циклонных и других очистных установках, а так же для транспортирования мелкодисперсных веществ. А так же в обычных бытовых пылесосах. Я слышал, что аэродинамика и гидравлика очень схожие науки, в них применяются схожие законы, да и аэродинамические свойства воздуха схожи с гидравлическими свойствами жидкости. Я исходил именно из этого когда строил свои помпы. Как оказалось, в плане конструкции я ошибся. Я не знаю почему, но такая конструкция помпы  обладает наибольшей эффективностью. Точнее говоря, я могу объяснить в чем заключается такая эффективность, но не пойму яркого противоречия законам аэродинамики. Не хотелось бы на этом заострять свое внимания, потому как идеальная форма помпы достигнута, и остается только собрать её. Теперь исходя из того что постоянные двигатели сильно греются при нагрузке, нужно было уменьшить диаметр рабочего колеса, а так же уменьшить площадь лопастей. У меня имеются вот такие часики Эти часы – это мой первый опыт в помпостроительстве. Обычный 12-ти вольтовый двигатель от китайского магнитофона, а так же грубая модель рабочей камеры. Помпу я потом усовершенствовал (как мне показалось), и теперь мне придется позаимствовать ее для более полезного дела. У меня нет фотографии её первоначального вида, но сегодня ночью уже исходя из свежих размышлений, я сделал пару чертежей уже дважды реконструированной помпы, чтоб вам стала ясна её конструкция.   немного шпатлевки и краски и вот что у меня получилось  и крыльчатка к ней  изготовленная из ПВХ и вот что получилось  на фото виден корпус кулера, сейчас объясню что он та делает. Дело в том что при работе индуктор всё таки греется это минус двигателей этой классификации. Производители попытались снизить этот недостаток двумя способами 1. Поставили крыльчатку для обдува катушек 2. Обмотки индуктора и якоря соединены последовательно, о чем я говорил ранее. Начнем со второго пункта. Как известно, ток, проходя через катушку, возбуждает электромагнитное поле. Любая катушка – эта накоротко замкнутый медный проводник, обладающий сопротивлением. Как правило, сопротивление катушек не велико, порядка 8-50 Ом и чем меньше сопротивление, тем больше проводник греется. В моем двигателе 5 обмоток на якоре. при вращении они включаются на коллекторе щетками по очереди, т.е. замкнуты не постоянно (как на двигателях переменного тока), и находятся в состоянии покоя то время, за которое успевают пройти 90˚ (пол оборота). В это время по очереди включаются остальные 4 обмотки. Хоть и время простоя обмотки очень мало, тем не менее перегрева все равно не происходит. К примеру, сердечная мышца человека успевает полностью расслабиться и «отдохнуть» в интервалах между сжатиями. Но вернемся к электрическим двигателям. В этом моторе обмотки якоря соединены последовательно с обмотками индуктора, значит индуктор тоже «отдыхает» в промежутки между переключениями обмоток якоря, но в отличии от них, его время отдыха в 4 раза меньше, т.к. он отключается на время отключения одной обмотки и включения следующей. Это время ничтожно мало, но все же ток на индукторе находится непостоянно. Соответственно при большой нагрузке обороты двигателя падают и обмотки находятся под током больше времени при том же значении тока. Это и губит такие двигатели. Либо горят обмотки, либо перегорают контакты коллектора. Что бы это устранить нужно понизить ток, но тогда упадут и обороты двигателя. Так же в таких случаях нужно ставить редуктор, но он не применим к нашей помпе (лишний шум и малая эффективность помпы). Еще можно повысить тягу двигателя усилив индукцию. Для этого нужно увеличить площадь обмоток, либо домотать обмотки. Я уже имел опыт доматывать обмотки в генераторах, более крупного размера чем этот двигатель, но там все гораздо крупнее и удобнее. Браться за это гиблое дело не хотелось, но домотать все же хотелось. Был бы у меня еще один такой двигатель, я бы без раздумий взялся, а так он у меня один единственный и изнохратить мне его очень не хотелось. Значит буду гонять этот движок на минимальных оборотах (при маленьком токе). Теперь подробнее о первом пункте, об охлаждении. Крыльчатка этого «вентилятора» просто гавённая (простите за выражение, но других слов не подобрать). Она просто рассеивает воздух в стороны, а мне нужен плотный направленный поток. Снимаем ее и думаем что поставить на ее место. Конечно же крыльчатку от кулера, и по диаметру она один в один подходит. Тут я опять пожалел что двигатель реверсирован. Долго не дупая отломил все лопасти и приклеил их вверх тормашками и развернул на 90˚ относительно старого их места положения. Сверлим центровое отверстие под размер втулки и одеваем на неё. Теперь убераем все лишнее с рамки кулера и крепим его в моторе, для более плотного потока воздуха. Теперь все собираем во едино, включаем, любуемся. И шум заметно снизился и поток направлен строго на обмотки, красота! Собираем всю помпу и вперед, к тестам! Корпус двигателя потом будет доработан в рамках моего моддинг проекта, что сведет к нулю шум. Так же доработаю охлаждение. Припаяю медные трубки к индуктору, выведу их за двигатель, сделаю что то типа радиатора из них и прикреплю к ним еще один кулер. Как то так… Расход у получившейся помпы получился 620 л/ч на минимальных оборотах и 1200 л/ч на максимальных. Может и больше, очень трудно одновременно засекать время и включать помпу, а ведь в расчет идет каждая секунда! Если получится, то выложу видео этого чуда, смотреть есть на что! В заключение хотелось бы сказать что такую конструкцию помпы можно поставить и на 12-ти вольтовый двигатель от магнитофона расход воды будет в пределах 200-350 л/ч. На протяжении всех опытов использовались штуцеры с внутренним диаметром 10 мм – выходной и 11 мм – входной, шланги соответственно 10мм (внутренний диаметр). Не желательно использовать двигателя от кулеров – очень слабая производительность, не верте статьям в интернете, все тесты проводились без нагрузки и неправильно замерялась высота столба. Чтобы правильно посчитать расход воды нужно замерить высоту столба воды от уровня воды в емкости, далее перегнуть дугой шланг (не препятствуя прохождению жидкости в шланге)на 5-10 см ниже максимальной отметки уровня столба. Только так можно посчитать реальный расход воды. Так же не советую применять двигатель от автомобильных омывателей стекол и от дворников - ужасно шумят и очень очень греются. Так же не советую делать так, как я делал на двигателе вентилятора, потому что катушки рано или поздно все равно пробьет (знаю из личного опыта). Если кому то показалось что все это очень сложно, отвечу так: не бойтесь браться за дело, если в чем-то не уверены, потренируйтесь на чем-нибудь другом. Ну и всегда у кого-нибудь можно спросить совета, если чего-то не знаете. НО ПЕРВО НАПЕРВО РЕШИТЕ, НУЖНО ЭТО ВАМ ИЛИ НЕТ. Всем хорошего моддинга и удачной реализации себя в своих идеях! DIMANICH 09 марта 2011г. seregapplk 08 марта 2011г. elektrig 01 марта 2011г. скрыто 06 февраля 2011г. Eвгений 05 февраля 2011г. мистер ни 30 января 2011г. зпут 23 января 2011г. неизвестны 13 января 2011г. неизвестны 13 января 2011г. 30 октября 2010г. Turbo 07 июля 2010г. Wow4an 09 июня 2010г. Михаил 30 мая 2010г. Роберт 29 мая 2010г. Роман 22 мая 2010г. BladeHeart 03 мая 2010г. Boe 02 апреля 2010г. Сергей 06 марта 2010г. 03 декабря 2009г. 03 декабря 2009г. zool 31 октября 2009г. zool 31 октября 2009г. Андрей Укр 16 сентября 2009г. Андрей Укр 16 сентября 2009г. PetrovichS 09 сентября 2009г. PetrovichS 09 сентября 2009г. Wow4an 08 августа 2009г. Wow4an 08 августа 2009г. Пашка 03 августа 2009г. Пашка 03 августа 2009г. Motor 31 июля 2009г. Motor 31 июля 2009г. Wow4an 31 июля 2009г. Wow4an 31 июля 2009г. Motor 30 июля 2009г. Motor 30 июля 2009г. Wow4an 29 июля 2009г. Wow4an 29 июля 2009г. dap140966 28 июля 2009г. dap140966 28 июля 2009г. Buzz 09 июля 2009г. Buzz 09 июля 2009г. Slon 05 июля 2009г. Slon 05 июля 2009г. Wow4an 05 июля 2009г. Wow4an 05 июля 2009г. Buuz 05 июля 2009г. Buuz 05 июля 2009г. Супер 29 июня 2009г. Супер 29 июня 2009г. Wow4an 26 июня 2009г. Wow4an 26 июня 2009г. 19 июня 2009г. 19 июня 2009г. Wow4an 19 июня 2009г. Wow4an 19 июня 2009г. Wow4an 19 июня 2009г. Wow4an 19 июня 2009г. Wow4an 19 июня 2009г. Wow4an 19 июня 2009г. Костик 18 июня 2009г. Костик 18 июня 2009г. Виктор 18 июня 2009г. Виктор 18 июня 2009г. Wow4an 18 июня 2009г. Wow4an 18 июня 2009г. AtomoS 17 июня 2009г. AtomoS 17 июня 2009г. |