Популярные статьи

|

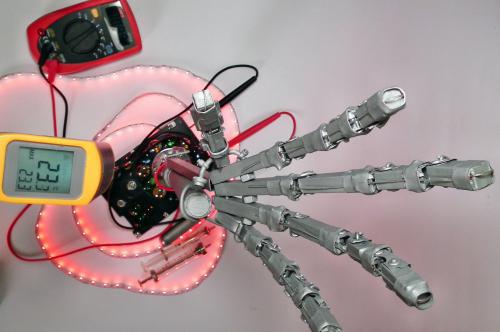

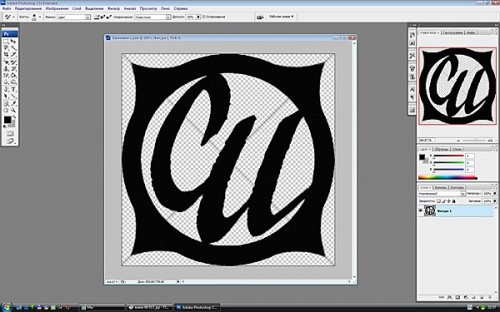

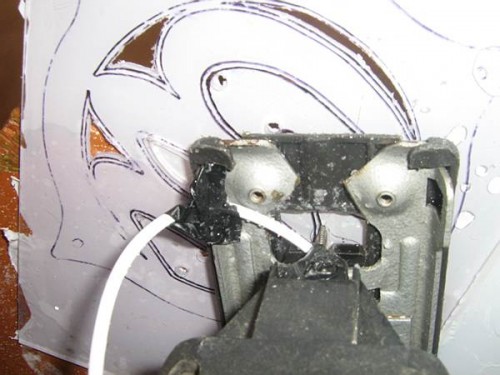

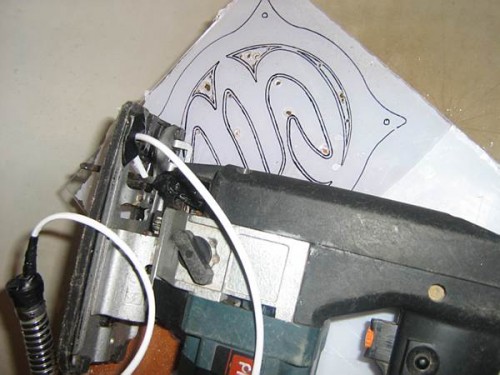

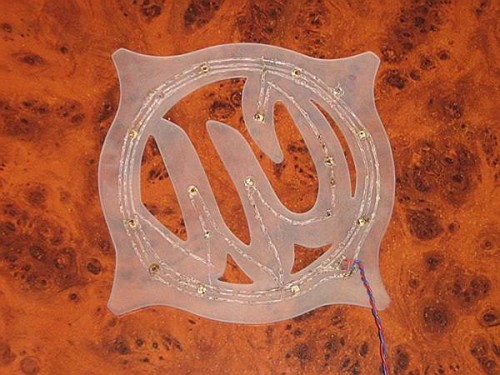

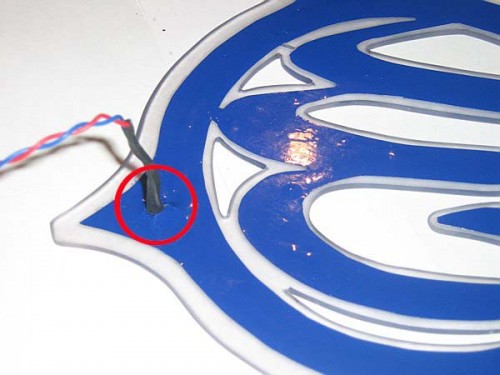

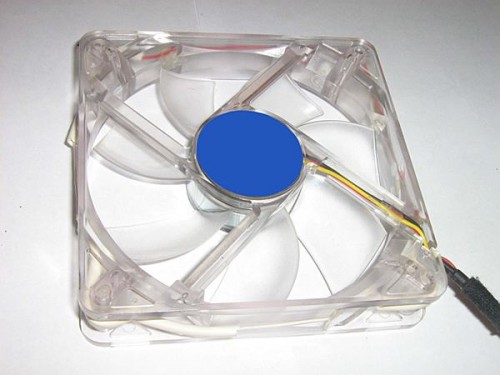

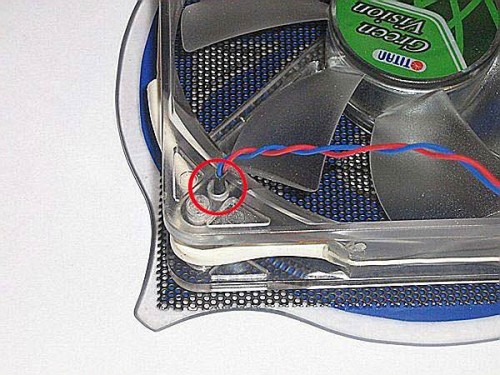

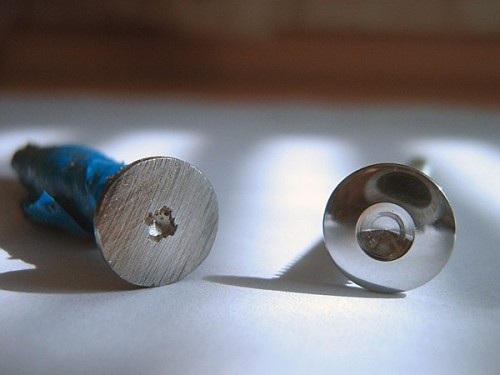

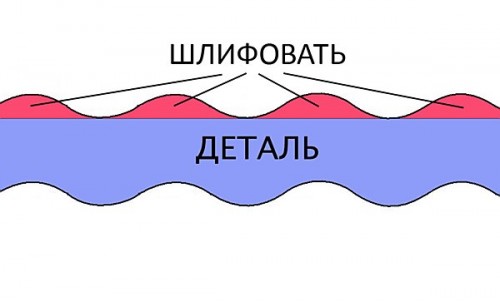

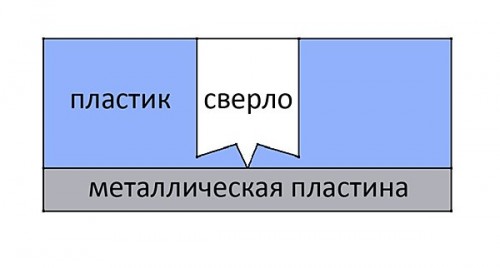

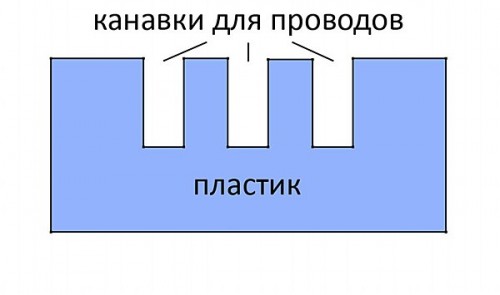

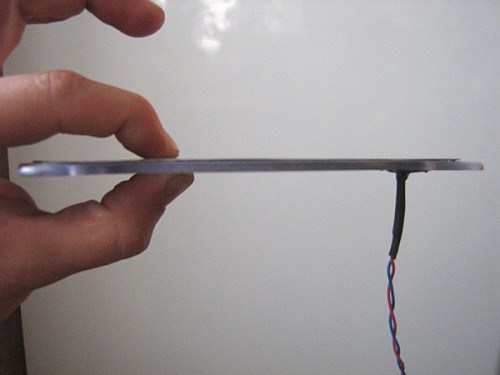

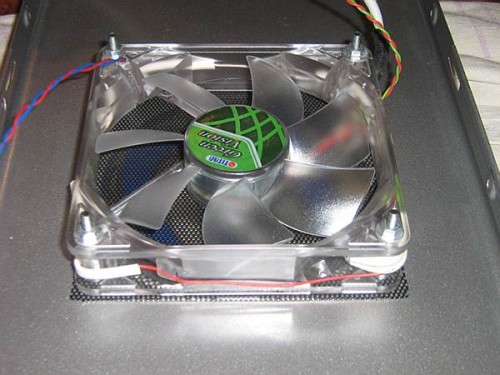

Самодельный гриль с подсветкойРаздел: Статьи наших читателей | Дата публикации: 30 сентября 2009г. Распечатал на принтере, наклеил на лист нержавейки (легче всего клеить тонким двухсторонним скотчем, но можно и на клей «момент», например, только его потом долго счищать). Далее просверлил необходимые отверстия, взял в руки электролобзик и начал пилить. Отступление: Пилка дляэлектролобзика. Так как у меня нигде нет ровных линий, а наоборот – сплошные радиусы, при чем, достаточно маленькие – пришлось модернизировать пилку. Стандартная пилка для лобзика по металлу имеет ширину около 6 мм, поэтому мне пришлось ее сточить до 3мм на точильном станке. Можно и болгаркой, но это весьма опасно делать без определенных навыков. И, главное, во время стачивания – не перегревать пилку, а то быстро затупится или сломается. Выпилил. Ура! Первая фотография. Разметил отверстия под винты крепления и просверлил отверстия диаметром 4,8 мм. Следующим шагом было обработать все края детали. Я это делал надфилем и напильником. Дальше прикрутил шурупами деталь к куску ДСП, вставил насадку для шлифовки в дрель, прилепил наждачку с зерном 180 и отшлифовал деталь до ровной поверхности. Отступление: Когда пилишь электролобзиком тонкий металл, пилка при ходе вверх, поддевает металл, и он выгибается немного. Поэтому торец детали напоминает волну. Выровнять чем-либо эту волну у Вас ничем не получится, только хуже сделаете. Лучше всего сточить её наждачкой.  Но шлифовать нужно очень аккуратно. При малейшей неосторожности, наждачка может зацепиться за край детали и повредить ее или порваться. Далее пришла очередь наждачки с зерном 400 (тоже дрелью). А потом 800, 1000 и немного прошелся 2000, но это уже руками. Дальше прилепил на насадку полировальный круг, намазал его пастой ГОИ и, как следует, отполировал деталь. Пришла очередь изготовить вторую половину решетки - её пластиковую часть. Положил на акрил металлическую решетку, обрисовал CD-маркером (водостойким!), нарисовал линии реза (внутренние – отступил от готовых контуров примерно на 2 мм, внешние – на 5мм). Насверлил отверстия в нужных местах и начал пилить (электролобзиком, той самой пилкой по металлу). Отступление: Прозрачные пластики режутся довольно сложно. Так, как имеют свойство трескаться и скалываться. Для неровных резов, типа закруглений, радиусов, волн и т.д. Лучше всего использовать либо ручной лобзик, либо электролобзик. Но при этом нужно резать на достаточно высоких оборотах и с охлаждением водой. Ручного лобзика у меня нет, потому пришлось резать в ванной, с трубкой, примотанной к лобзику, по которой постоянно подавалась вода. Вырезал! Дальше прижал заготовку к ровной поверхности струбциной и обработал. В ход пошло всё: надфиль, напильник, наждачка. Верхнюю и нижнюю плоскость обработал наждачкой с зерном 180. Далее понадобятся новые инструменты и материалы: • Светодиодная лента. • Суперклей. • Клей универсальный контактный. • Аракал. • Многожильный медный провод. • Паяльник. • Термокембрик. • Дремель. • Перьевое сверло, диаметром 5мм. • Строительный нож или скальпель. Продолжаю издеваться над пластиковой деталью: буду её «зажигать». Отступление: Светодиоды в данном случае нужны маленькие (СМД-светодиоды). Светодиодная лента. О существовании данного изделия я узнал относительно недавно и оно как нельзя лучше подошло под мои «хотелки» :) Это есть готовая 12-вольтовая схема соединения светодиодов – по 3 штуки в секции + резистор.   Мне необходимо 4 секции (12 светодиодов). Сначала я разрезал полоску на кусочки с одним светодиодом, спаял это все проводами, проверил работоспособность и изолентой прикрепил к нижней плоскости пластиковой накладки. Включил. Посмотрел – не понравилось. Поменял расположение. На 4-й раз получил то, что мне надо. Отметил маркером места, где светики расположены и убрал их пока в сторону. На пластик положил металлическую накладку, выставил ее, обрисовал. Теперь у меня есть контуры, за которые не должны выходить ни светодиоды, ни провода, ни резисторы. Согласно этим контурам, на пластике нарисовал схему расположения резисторов и проводов (светики чуть-чуть подкорректировал). Взял перьевое сверло диаметром 5мм и просверлил отверстия в местах, где должны были быть размещены светодиоды и резисторы, предварительно положив заготовку на металлическую пластину. Металлическая пластина нужна для того, чтобы не просверлить заготовку насквозь.  Далее дремелем прорезал в заготовке канавки для проводов, использовав при этом отрезной диск. Канавки прорезал примерно на половину толщины пластика.  Светодиоды и резисторы закрепляю на капельку суперклея в соответствующих отверстиях. Соединяю их проводами. Провод. Взял многожильный медный провод, распустил его на жилы (провод ШВВП 2х0,5 подойдет). Паять СМД-элементы нужно очень аккуратно, паяльником с тонким жалом, предварительно смазав места пайки флюсом для пайки радиоэлементов. По ходу пайки провода я укладываю в канавки, и как бы точечно заплавляю их паяльником (паяльник после пластмассы нужно чистить). Когда все спаял, поверхность слегка зачистил наждачной бумагой, чтобы не было неровностей. Вот что получилось: Включил. Всё работает. Ура! (Хотя, если честно, не с первого раза. При пайке одного светодиода допустил косяк). Теперь нужно изолировать все элементы и провода от поверхности, на которой будет расположена решетка. Для этого я взял синий аракал и наклеил на поверхность со стороны элементов. Перевернул. Ножом прорезал отверстие по внутреннему контуру, снова перевернул. Положил металлическую накладку, выровнял её и обрисовал СD-маркером. По линиям вырезал тем же ножом фигуру, которая в точности повторяет металлическую накладку. Провод питания выведен в определенном месте, дальше объясню почему. Надел на провод термокембрик, длиной, примерно, 3см; «усадил» его зажигалкой. Всё. Ура! Пластиковая накладка готова! Дальше нужно приклеить металлическую накладку к пластиковой. Кладу металлическую накладку на пластиковую, обрисовываю тонким простым карандашом, протираю спиртом и аккуратно, не выходя за края линий карандаша, кисточкой наношу универсальный клей.  Так же нанес клей на металлическую накладку. Через 10-15 минут склеиваю поверхности (главное, сразу попасть в линии). И под пресс на 24 часа. Прошли сутки… Вот, собственно, готовое изделие – гриль с подсветкой.  Переходим к кулеру. Полупрозрачный (матовый), 120 мм, нужно его подсветить неярким, белым светом. Неяркий свет мне нужен для эффекта света изнутри, но в тоже время, чтобы он не «заглушал» синий свет гриля. Все просто: 4 белых светодиода плюс резистор на 47 Ом. Все соединяю последовательно. Как «лепить» светодиоды на кулер рассказывать не буду, думаю, и так все знают. Со стороны проводов (проводов, идущих к двигателю) на круглую этикетку клею кружек из синего аракала. Он будет виден. Лучше он, чем этикетка. Отверстие для провода от гриля. Не знаю это есть на всех вентиляторах или нет, но на моем, возле отверстий для крепления есть еще одни отверстия. Они не сквозные, имеется тонкая перемычка. Вот именно это отверстие я и буду использовать для провода, идущего от решетки. Убираю перемычку сверлом. Теперь понимаете, почему я вывел этот провод, именно, в определенном месте? Защитная решетка и крепежные винты. Понадобятся: • Решетка нужных размеров от автомобильной звуковой колонки. • Винты 4х40мм с большой (некоторые её называют декоративной) шляпкой • 4 шйбы и гайки М4 • Старые ножницы для бумаги. Решетку размечаю, режу ножницами, прикладываю кулер, сверлю все отверстия. Все. Винты.  Обязательно, обмотав резьбу изолентой, вставляю в дрель и на средних оборотах, с помощью напильника равняю округлость шляпки. Далее стачиваю шляпки до плоскости. Оставшееся углубление для жала отвертки, облагораживаю с помощью сверла по металлу, диаметром 7мм (винт в дрель, высокие обороты, приставил сверло к углублению, слегка нажал, пара секунд и получается красивое конусное углубление). Потом (винт в дрели) на оборотах приставляю к нему наждачку с зерном 100, потом 400, потом полирую полировальной насадкой с пастой ГОИ. Получился винт с красивой шляпкой. В общем, все готово для установки всего изготовленного в системник. Все готово, только комп не готов. Готовлю комп. Отмечаю маркером границы, куда станет кулер. Получается аккуратненько между приводом и БП, почти в притирку. Снимаю верхнюю крышку, размечаю центр отверстия. Сверлю отверстие для балеринки. 5-7 минут и отверстие готово, только края обработать. Прикладываю кулер, размечаю крепежные отверстия и отверстие для провода, сверлю. НАКОНЕЦ!!! Собираю все в «кучу».  Устанавливаю в комп, подсоединяю, включаю… Еще минут сорок лажу вокруг компа, рассматриваю, любуюсь. Потом без сил падаю спать так, как уже четвертый час утра. :) ------------------------------------------------------ На самом деле не всё так просто. Пришлось снять БП, отключить все шлейфы, чтобы их спрятать, а для этого прорезать несколько дополнительных отверстий в корпусе. Воздух не любит препятствий, а моддинг – бардака в проводах. Итог проведенной работы:         Удачного Вам моддинга! SDR Олег 21 января 2011г. Семён 28 июля 2010г. Русик 27 мая 2010г. Олександр 15 мая 2010г. 02 января 2010г. 02 января 2010г. виталий 24 октября 2009г. виталий 24 октября 2009г. Георгий 20 октября 2009г. Георгий 20 октября 2009г. 10 октября 2009г. 10 октября 2009г. Shaddow 09 октября 2009г. Shaddow 09 октября 2009г. Mr.Gendolf 04 октября 2009г. Mr.Gendolf 04 октября 2009г. SDR 02 октября 2009г. SDR 02 октября 2009г. 02 октября 2009г. 02 октября 2009г. макс 02 октября 2009г. макс 02 октября 2009г. consul 02 октября 2009г. consul 02 октября 2009г. SDR 02 октября 2009г. SDR 02 октября 2009г. МакС 02 октября 2009г. МакС 02 октября 2009г. SDR 01 октября 2009г. SDR 01 октября 2009г. tony 01 октября 2009г. tony 01 октября 2009г. 01 октября 2009г. 01 октября 2009г. |