Популярные статьи

|

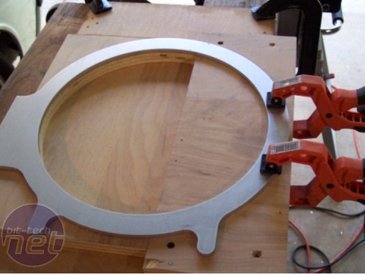

BaDassumptionДата публикации: 12 марта 2009г. Установка купола наверх Итак, я немного выше рассказал, как использовал самодельные зажимы и ручной фрезер... Такой метод, как оказалось, работает очень хорошо, так что он был еще раз использован при обработке кольца для купола. Первым делом я вырезал образец из 1,90 сантиметровой фанеры при помощи ленточной пилы. Образец совпадал с внутренним отверстием кольца (чуть более его половины) для купола по размерам и форме. Затем я прикрутил фанерный шаблон винтами и закрепил кольцо. Таким образом, резец фрезерного станка прошелся поочередно по каждой половинке кольца, обработав внутреннюю кромку. Лезвие при помощи направляющей прижатой к дну фанерного шаблона, создало ровное углубление на 6,4 миллиметровом кольце.

Затем я в очень, очень медленном режиме запустил фрезер по внутреннему отверстию в еще один проход, на этот раз с резцом для прорезания пазов настроенным на глубину 3,2 миллиметра (что равняется ровно половине от толщины всего кольца). Купол сам по себе тоже был обработан, вернее, была обработана его «подошва», которую я подогнал таким образом, чтобы она была на одном уровне с дном кольца (то есть подошва полностью села в углубление на кольце, которое я прорезал до этого фрезерным станком).

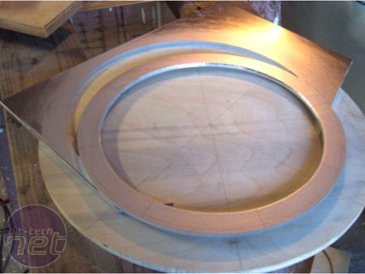

После того, как я установил купол в кольцо, у меня появилась естественная идея укрепить купол в алюминиевом кольце при помощи еще одного алюминиевого кольца, чтобы создать что-то вроде металлическо-плексигласового сэндвича, где плексигласовая подошва будет посередине. Во время тестов ничем не закрепленное кольцо и купол постоянно шатались и могли рассыпаться в любую секунду (нужно еще учесть, что поднятие купола будет в будущем моторизировано), что сразу же привело к мысли о скорейшем укреплении плексигласового купола другим алюминиевым кольцом. Итак, я вернулся к куче металлического мусора и нашел лист алюминия толщиной 6,4 миллиметра подходящих размеров. Затем я вырезал из фанеры круглый шаблон, чтобы помочь фрезерному станку сориентироваться, таким образом я мог вырезать внутренний круг при помощи прямого 1/4" резца. После этого, при помощи ленточной пилы был вырезан внешняя часть (после разметки расположения отверстия).

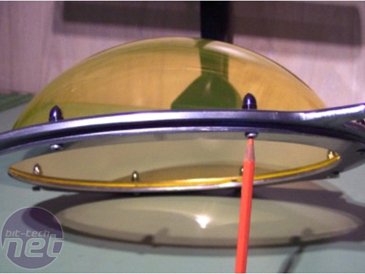

Когда оба кольца были скручены между собой, целая сборка стала более жесткой и прочной.

Два этих кронштейна на внешней стороне кольца (видны на первой фотографии) используются для крепления сливного бака для радиатора (он будет выполнять функцию резервуара) и к отверстиям в задней части кольца будет приделан кронштейн, который будет держать сам купол на штыре расположенном на задней части корпуса (то есть, фактически, будет крепить купол к корпусу). После немалого времени проведенного за полировкой, сборка выглядела немного необычно – но именно так, как я этого хотел. |