Популярные статьи

|

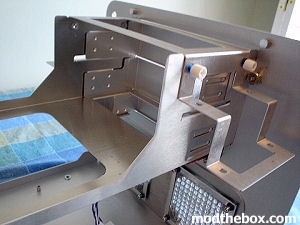

Ящик для патроновДата публикации: 12 ноября 2008г. Задняя часть корпуса QMicra SFF была разделена на две части —верхняя часть для установки блок питания. Под блоком питания предусмотрено отверстие для портов ввода-вывода материнской платы, отверстия для вентиляторов. С правой части расположены монтажные отверстия для крепления плат AGP/PCI/PCI-E. Все слоты крепятся специальным зажимом, который в свою очередь крепится двумя «барашками» с внешней стороны корпуса, что упрощает монтаж и демонтаж плат. Когда крышка с корпуса была снята, передо мной открылся вид на достаточно просторный интерьер, мало того прекрасно спроектированный и размеченный.

Во внутренней части корпуса QMicra SFF используются дополнительные «висячие» монтажные крепления для винчестеров, которые расположены сбоку от отсека для оптических приводов и крепятся двумя барашками. Для потребителей жаждущих больших объемов в корпусе могут быть установлены в вертикальном положении четыре винчестера. В то время, как большинство корпусов основанных на форм-факторе mATX имеют на передней панели USB, Firewire IEEE1394, и аудио-порты, эта функция была исключена из дизайна корпуса QMicra. На кейсе установлен выключатель питания Bulgan и пластиковая кнопка сброса. Все отверстия для вентиляторов на передней панели имеют алюминиевый сеточный фильтр, на задней же панели отверстия для вентиляторов защищены хромированной решеткой.

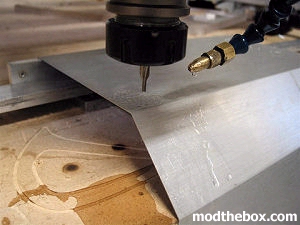

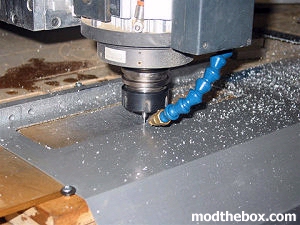

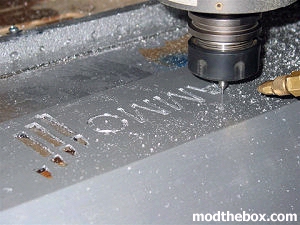

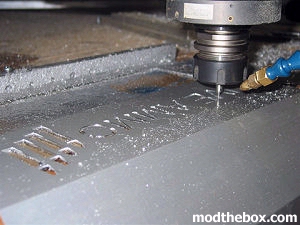

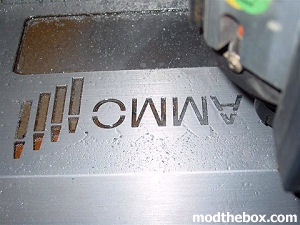

Перед тем, как я получил корпус QMicra SFF из Design Lab, я провел несколько недель обмениваясь e-mail’ами с ребятами из «Moddersmart». В своих письмах я уточнял детали по вопросу с водоструйной резкой для боковых панелей. Так как корпус будет придерживаться военной тематики, конечным решением было сделать на корпусе логотип “Live Ammo”. Кейс был в скором времени доставлен команде Moddersmart, которая тут же занялась испещрением крышки корпуса (установленной в станок для гидроабразивной резки) рисунком. Когда звукоизоляционный материал был удален с крышки, она была установлена в станок для водной резки, чтобы вырезать на ней точный узор. Гидроабразивная резка – это не совсем новая технология, ее уже несколько лет используют в автомобильной промышленности, как и в некоторых других сферах производства. Процесс главным образом основан на резке материала струей воды под высоким давлением (2,722 килограмма на квадратный дюйм). Часто в воду добавляют абразивные материалы, что расширяет диапазон материалов, которые можно подвергать такому способу резки и значительно увеличивает точность работы. Чтобы делать точные работы по вырезанию, ребята из Moddersmart создают нужный рисунок в программе типа CAD, после чего станок по чертежу начинает автоматическую резку. |