Популярные статьи

|

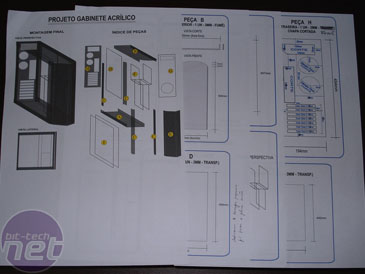

LUMINAДата публикации: 01 октября 2008г. Предисловие Бретта Томаса Акрил, возможно, наиболее любимый мной материал в мире моддинга. Вы можете использовать множество методов его обработки – формовать его, вырезать, замораживать, гравировать. Акрил поставляется во всех цветах радуги, он доступен по ценам, также как и инструменты, применяемые для его обработки. Взять хотя бы ленточный нагреватель для акрила – он стоит сегодня что-то около пятидесяти баксов.. Конечно же, при всех преимуществах акрил имеет и недостатки, связанные в основном с моделированием. Скажем, довольно просто собрать ящик из акрила, воткнуть туда «железо» и считать дело законченным – но это так банально! Нет, когда вы делаете кейс из акрила, вы делаете так, чтобы часть корпуса стала просто невидимой – а это означает, что вы должны быть особенно осторожны. И вот почему проект от Design_Master, названный LUMINA, стал таким заметным на моддинговой сцене. Отличное сочетание дымчатого и прозрачного акрила создало прекрасный эффект исчезающих и выделяющихся частей корпуса, а также необычно привлекательный вид в любом месте, куда бы вы не посмотрели. Как сказал сам Лучьяно – «Я не хотел сделать обычный аквариум». Итак, теперь я вас оставляю с самим создателем. Вступление Прежде всего, я хотел бы представиться: Мое имя – Лучьяно Кезимбра, и я 31-летний Бразильский инженер-строитель. Когда я был ребенком, я познакомился с компьютером, а лет в 14 я начал писать мои собственные программы. Еще несколько лет спустя я уже разрабатывал проекты по автоматизации для компаний и магазинов. Последним моим детищем стал сложный проект для сравнения производительности видеоадаптеров – он был назван «vgaindex». Несмотря на все мои скромные познания в области софта и железа оставалась еще одна вещь, которую я не исследовал – это дизайн кейсов. Я открыл для себя искусство моддинга два года назад и тогда же я начал исследовать различные материалы, включая и акрил. Я сразу же был впечатлен его силой, его несравнимой способностью пропускать свет и принимать различные формы, позволяющей создавать мне детали любой формы и любого размера. Этого было вполне достаточно, чтобы убедиться, что акрил будет наилучшим материалом для моих будущих проектов. Конечно же, чтобы достичь нужного технического уровня мне пришлось постоянно совершенствовать свои навыки резки, очистки, полировки и формования. Я учился этому всему, посещая цех своего друга – по совместительству моего поставщика акрила. Наблюдая за здоровенными станками, я понял, что могу воспроизвести их работу (в уменьшенных масштабах) используя изобретательность и свои руки. Вот мой способ: чтобы достичь отличного уровня исполнения, который приближался бы к «заводскому», нужно использовать только обычные ручные инструменты, специфические методики, простые процедуры… и немного умения, конечно. Я всегда любил прозрачные и четкие проекты, такие, как архитектурные строения. Это мой стиль, и LUMINA не был исключением. Я хотел держаться как можно дальше от внешнего вида в стиле «аквариум», на который было похоже большинство проектов из плексигласа. Несомненно, образование инженера помогло мне в проектировании – в исправлении размещения некоторых деталей и нахождении решений для маленьких спорных вопросов с постройкой, таких как, например выравнивание горизонтальных углов наклона двух створок на шарнирах, чтобы избежать их повреждения. Постройка кейса Первым шагом в постройке проекта было моделирование и постройка каркаса кейса. Все дополнительные детали и штрихи были сделаны позже. В итоге проект содержал 114 акриловых деталей – 14 основных и 100 дополнительных. Детали были готовы к «задымлению», кристаллизации или затуманиванию. В конечном итоге кейс достигал следующих размеров: 520мм в высоту x 285мм в ширину x 545мм в глубину x 2-15мм в толщину (включая винты с накатанной головкой и ножки кейса).

Для изготовления всех 114 деталей проекта LUMINA я применил резку, формование, отделку и полировку вручную используя Дремель, шкурку, дрель, паяльники и алюминиевые формовщики с нагревом. Единственное что – я попросил ребят из цеха придать правильную форму некоторым из 14 основных деталей, потому как было технически невозможно обрабатывать их дома. |